هیچ محصولی در سبدخرید نیست.

اکسترودر چیست؟ دستگاه اکستروژن Extruder چیست؟ و چه تفاوت هایی دارند؟

دستگاهی که رزین پلاستیک را میگیرد، باز-آسیاب (خرد کردن) یا تجمیع میکند، آن را ذوب میکند، آلودگیهای آن را فیلتر میکند، گازها را حذف میکند و میزان افزودنیها و رنگها در آن مشخص است. این دستگاه یک رزین اصلاحشده را میسازد که میتواند مستقیما به فرآیند ساخت رفته یا محصول نهایی مانند لوله، پروفیل، ورقه، تیوب و غیره باشد.

اولین پیش سازهای دستگاه اکسترودر پلاستیک به روش مدرن در اوایل قرن ۱۹ توسعه یافتند. در سال ۱۸۲۰ ، توماس هنکوک “ماستاتور لاستیکی” را طراحی کرد که به منظور بازپس گیری ضایعات لاستیکی فرآوری شده ، اختراع شد و در سال ۱۸۳۶ ادوین چافی یک دستگاه دو غلتکی برای ترکیب مواد افزودنی در لاستیک ساخت. اولین اکستروژن گرماپلاستیک در سال ۱۹۳۵ توسط پل تروستر و همسرش اشلی گرشوف در هامبورگ آلمان انجام شد. اندکی پس از آن ، روبرتو کلومبو از LMP اولین اکسترودرهای دوقلو در ایتالیا را توسعه داد.

شاید برای شما پیشآمده که دستگاه اکسترودر چیست؟ اکسترودر یک دستگاه صنعتی محفظ و ماردون شکل است که مواد گرانولی را با نیروی حرکتی و حرارتی به داخل هدایت کرده تا به هنگام خروج با فشار از انتهای دستگاه، محصولی به صورت خمیری یا نواری شکل تولید کند. اکسترودرها از سه قسمت اصلی ناحیه تغذیه (Feed Zone)، ناحیه تراکم و فشردگی(Compression Zone) و ناحیه اندازهگیری تشکیل میشوند. به علت کاربردهای فراوان این دستگاه، از آنها در بخش های مختلف صنایع لاستیک و پلاستیک استفاده میشود.

انواع اکسترودر

اکسترودرهای متداول موجود به صورت کلی به دو دستهی تک ماردونه و دو ماردونه تقسیم بندی میشوند. البته میتوان آنها را در یک بسته بندی دیگر از نظر دمای تغذیه (ماده اولیه) تفکیک کرد که در ادامه به توضیحات آن خواهیم پرداخت.

۱) اکسترودرهای تک ماردونه

یکی از متداولترین روشهای شکل دهی پلاستیکها، اکستروژن است که از یک ماردون تشکیل شده است. مدل تک ماردونه یکی از انواع اکسترودر است که قادر به انجام فرایند اکستروژن مواد، بدون تلورانس میباشد به طوری که همزمان قادر است مصرف مواد و انرژی را بهینه کند. از دیگر ویژگی های این دستگاه طول عمر طولانی، ظرفیت تولید بالا و کیفیت مطلوب محصولات را میتوان نام برد.

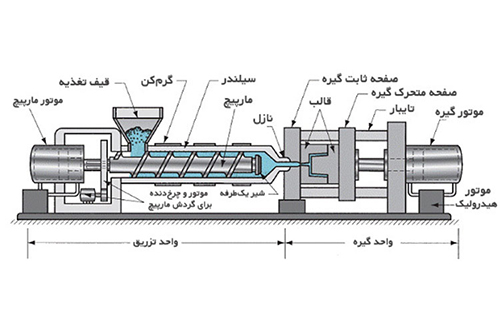

اجزاء کلیدی اکسترودر تک ماردونه در شکل زیر نشان داده شده است. این دستگاه ۵ قسمت اصلی دارد:

- سیستم محرک

- سیستم خوراک

- سیلندر (ماردون ، پوسته و سیستمهای گرم کننده)

- مجموعه قالب و هد (کلگی)

- سیستم کنترل

روش کار اکسترودر تک ماردونه

مواد اولیه این دستگاه به صورت گرانول یا خاکه نرم از قسمت قیف به ماردونه وارد میشود. حال این مواد در اثر حرارت حاصل از گرم کننده های دستگاه (Barrel Heaters) و برش ناشی از حرکت بر روی لبههای ماردون گرم میشود. ، درادامه عمق معبر در طول ماردون کاهش یافته و موجب فشرده شدن مواد میشود. در انتهای این دستگاه، مواد مذاب با عبور از قالب های مختلف به شکل مورد نظر برای محصول نهایی در میآیند. اکسترودرهای تک ماردونه عمدتاً برای تولید انواع لولههای پلی اتیلن به کار میروند.

ویژگی اکسترودر تک ماردونه

یکی از ویژگیهای مهم اکسترودرها نسبت طول به قطر (L/D)در آنها است. خروجی این ماشین مستقیماً با نسبت طول به قطر (L/D)وابسته است؛ به طور مثال دو اکسترودر با قطر یکسان اما L/Dهای متفاوت دارای خروجی کاملاً متفاوتی هستند.

اکسترودرهای بلندتر ازظرفیت ذوب و مخلوط کردن بیشتری برخوردارند و همچنین این اجازه را میدهند که این دستگاه با سرعت بیشتری حرکت کند. اصولاً اکسترودری که قطر بزرگتری داشته باشد متناسب با آن سرعت خروجی بیشتری خواهد داشت لذا اکسترودرهای تک ماردونه معمولاً سرعت خروجی بیشتری نسبت به اکسترودرهای دو ماردونه دارند اما قدرت همگن سازی آنها کمتر است. به همین دلیل معمولاً در خطوطی که از این نوع اکسترودر استفاده میشود بهتر است از دو اکسترودر پشت سرهم استفاده شود تا اولی فرآیند ترکیب و همگن سازی و دومی فرآیند اکسترود را انجام دهد.

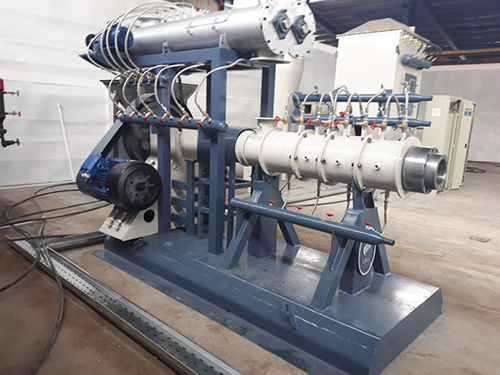

۲) اکسترودرهای دو ماردونه

یکی دیگر از انواع اکسترودرها، اکسترودر دو ماردونه است. این دستگاه معمولاً به دستگاه اکسترودر ماردونه دوقلو معروف است اما لزوماً ابعاد این ماردونها به یک اندازه نیست. برخی از این دستگاه ها از حرکت ماردونها در دوجهت مخالف هم و برخی دیگر در یک جهت موافق باهم بهره میبرند و به علاوه ماردونها امکان دارد به شکل جفتشده (Conjugated) یا جفتنشده(Non-Conjugated) باشند. ظرفیت تولید اکسترودرهای دو ماردونه معمولاً سه برابر اکسترودرهای تک ماردونه با همان قطر و سرعت است و توانایی تولید ۶ تن بر ساعت محصول را خواهند داشت.

در سالهای اخیر استفاده از اکسترودرهای دوماردونه افزایش یافته است.این دستگاه در مقایسه با اکسترودر های تک ماردونه آهنگ خروجی، بازده اختلاط و حرارت تولید شده متفاوتی دارند.

روش کار اکسترودر دو ماردونه

در اکسترودر دو ماردونه با جهت چرخش مخالف یکدیگر، مواد دچار برش و فشردگی میشوند (مانند آنچه که در غلتکرانی رخ میدهد) یعنی مواد بین غلتکهایی با جهت چرخش متفاوت، فشرده میشوند.

در حالت با جهت چرخش یکسان، مواد از یک ماردون به ماردون دیگر انتقال داده میشوند. این دستگاه برای مواد حساس به حرارت کاملاً مناسب است، زیرا مواد در این نوع ماشین به سرعت بدون اینکه کمترین حالت تهنشینی موضعی (Entrapment) برای مواد پیش آید، منتقل میشوند و از طرفی دیگر حرکت مواد در اطراف ماردون های جفت نشده آهسته تر و نیروی پیشران آن (Propulsive) بزرگتر است.

مزایای اکسترودرهای دو ماردونه

- در مقایسه با ماردون ساده که باید از ماده اولیه پر باشد تا عمل کند، میزان مواد اولیه ورودی به داخل اکسترودر دو ماردونه را میتوان مستقل از میزان ماده اولیه ورودی و نوسانات میزان تولید داخل ماردون تنظیم کرد.

- دستگاه های دو ماردونه میتوانند مواد با رطوبت بالا یا سایر محصولاتی که در نوع تک ماردونه میلغزند و به خوبی منتقل نمیشوند را جابهجا کنند، در واقع این دستگاه ها انعطاف پذیری بیشتری در تولید دارند.

- در این نوع دستگاه برای کنترل فشار در مخزن، از جابجایی دستگاه به جلو یا عقب استفاده میشود.

- در بخش تخلیه کم، فشار لازم برای عملیات اکستروژن تأمین شده و در اختیار بخش کوچکتر دستگاه قرار میگیرد.

انواع دیگر اکسترودرها

در ابتدا این مقاله به انواع اکسترودرها اشاره کردیم، یکی دیگر از اساسهای تقسیم بندی این دستگاهها از روی دمای تغذیه ورودی (مواد اولیه) است که درادامه به توضیحات آن خواهیم پرداخت.

- اکسترودر تغذیه گرم

- اکسترودر تغذیه سرد

معمولاً مواد اولیه مورد نیاز برای اکسترودرهای گرم طی عملیاتی جداگانه پیش گرم می شوند. در روشهای معمول اکستروژن گرم، معمولاً از یک میل برای این کار استفاده میشود. در این روش، هدف به حداقل رساندن زمان تعویض مواد، برگرداندن دستگاه به وضعیت عملیاتی مناسب و پاکسازی آسان و سریع برای به حداقل رساندن آلودگی ها است. اکسترودرهای سرد با استفاده از یک نوار لاستیکی یا لاستیکهای دانهای (گرانول پلی اتیلن، گرانول پلی پروپیلن و …) در دمای محیط کار میکنند. این مواد توسط حرارت دهنده های دستگاه (Barrel Heaters) گرم میشوند.

وقتی قرار باشد دستگاهی برای یک مدت طولانی با ترکیبات لاستیکی کار کند، ماردون، هد و قالب میتوانند طوری طراحی شوند تا هم میزان خروجی مواد بالا باشد و هم کنترل قابل قبولی از لحاظ ابعاد وجود داشته باشد.

تفاوت اکسترودر گرم و سرد

تفاوت عمده فیزیکی میان اکسترودرهای سرد وگرم در نسبت طول به قطر (L/D) ماردون ها است. برای ماشینهای گرم که قسمت قابل ملاحظه ای از انرژی جهت گرم کردن و پلاستیکی کردن مخلوط لاستیک روی میل انجام میشود، عمل ماردون اکسترودر صرفاً انتقال و اعمال فشار خواهد بود. این امر باعث میشود که دستگاه ها سایز کوچکی داشته و طول آن ها بر حسب قطرشان از ۳d تا ۵d متغیر باشد.

در اکسترودرهای سرد علاوه بر عملیات انتقال و فشار بهوسیله ماردون، باید ماردون بتواند در لاستیک، عملیات مکانیکی لازم جهت بالا بردن دما و رسیدن به درجه حرارت مورد نظر را انجام دهد و نرمی مواد هنگام خروج از قالب را بوجود آورد؛ این امر باعث میشود که ماردون ها طولهایی بلند در محدوده ۹d تا ۱۵d داشته باشند و حتی در بعضی کاربردها ممکن است از ماردونهایی بزرگتر از این اندازه هم استفاده شود.

اکسترودر دو ماردونه برای تولید لوله PVC کاربرد دارد. کیفیت بسیار بالای این اکسترودر، به همراه ماردون پیشرفته آن, اطمینان بالایی را برای فرابند تولید PVC تضمین میکند. این نوع اکسترودرها برای تولید انواع لوله، پروفایل و پنل و دیوارپوشها حتی محصولات چوب پلاست بسیار موثر است.

کاربرد اکسترودر

فرآورده های اکسترودر را بسته به نوع کاربرد مورد نظرشان میتوان به ۶ گروه اصلی تقسیم بندی کرد:

- میله و پروفیل

- لوله

- فیلم و ورق

- تک رشته ها

- پوشش های اکستروژن

- پوشش سیم و کابل

روشهای شکلدهی با استفاده از اکسترودر

اکستروژن روش بسیار انعطاف پذیری است که با استفاده از حدیده مناسب میتوان طیف وسیعی از تولیدات را تهیه کرد.

برخی از روش های پرکاربرد را در زیر مشاهده میکنید.

- تولید دانهگونه ( گرانولی شکل)

- تولید پروفیل

- تولید ورقه های بسیار نازک به طریق دمشی

- قالبگیری دمشی

مرجع:

https://shamsjavid.com/blog/what-is-extruder/